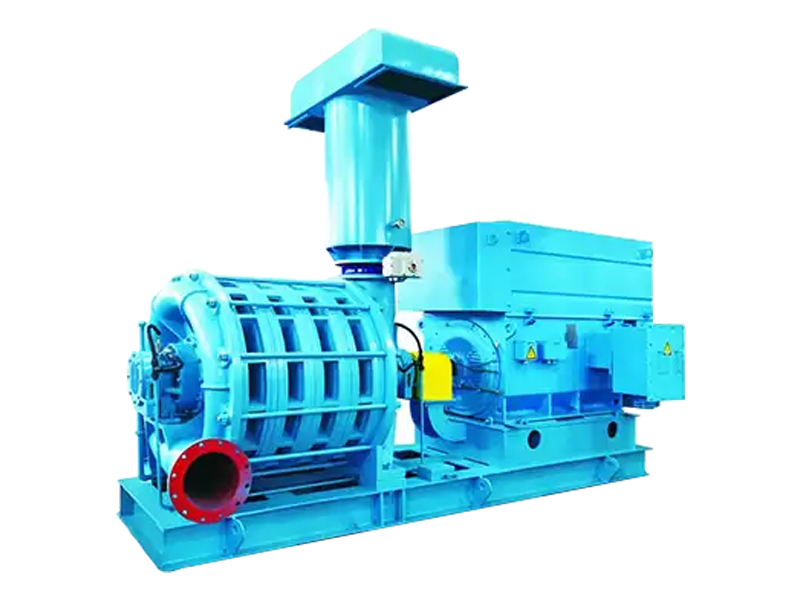

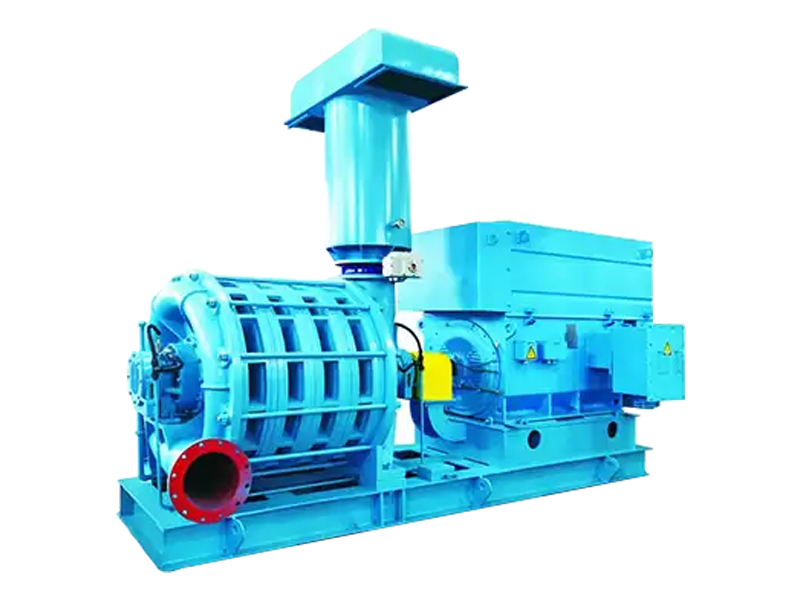

En el ámbito de la gestión del aire industrial, sopladores centrífugos de etapas de etapas Párate como el epítome de la eficiencia, la fiabilidad y el poder. Diseñado para satisfacer las necesidades exigentes de los sectores que van desde la fabricación y el procesamiento químico hasta los sistemas HVAC, estos sopladores son indispensables cuando el flujo de aire consistente y de alta presión es primordial.

Diseño y operación fundamental

En su núcleo, un soplador centrífugo de varias etapas funciona acelerando secuencialmente el aire a través de múltiples etapas del impulsor dispuestas en un eje común. Cada etapa comprende un impulsor giratorio y un difusor estacionario o carcasa de voluta, que convierte la energía cinética en presión. A diferencia de los sopladores de una sola etapa, la configuración de varias etapas permite la acumulación de presión incremental, culminando en presiones de descarga significativamente más altas sin comprometer las tasas de flujo volumétrico.

Este enfoque escenificado permite que el ventilador mantenga una eficiencia óptima incluso en condiciones de alta presión, por lo que es superior a los sopladores centrífugos de una sola etapa convencionales cuando las aplicaciones exigen presiones elevadas o rangos operativos extendidos.

Características clave y ventajas

Generación de alta presión

El sello distintivo de los sopladores centrífugos de varias etapas es su capacidad para generar diferenciales de presión sustanciales. Al canalizar el aire a través de impulsores sucesivos, estos sopladores logran aumentos de presión que pueden exceder varias atmósferas, lo que los hace ideales para procesos que requieren ventilación forzada, transmisión neumática o suministro de aire de combustión.

Eficiencia energética y durabilidad

Diseñados con precisión aerodinámica, las cuchillas del impulsor en sopladores de varias etapas minimizan la turbulencia y la pérdida de energía. Esto se traduce en una eficiencia energética superior, reduciendo los costos operativos sobre el ciclo de vida del ventilador. Además, los materiales de construcción robustos y los componentes rotativos equilibrados aseguran la durabilidad, lo que permite la operación continua en entornos industriales exigentes.

Versatilidad y personalización

Los sopladores centrífugos de varias etapas se pueden adaptar a requisitos específicos. Los parámetros como el número de etapas, el diámetro del impulsor, la geometría de la cuchilla y el diseño de la carcasa son personalizables para cumplir con las especificaciones precisas de flujo de aire y presión. Esta flexibilidad permite una integración perfecta en diversos procesos industriales, como secado, aireación, combustión y manejo de vapor químico.

Ruido reducido y vibración

La ingeniería avanzada y el equilibrio de precisión reducen las vibraciones mecánicas y el ruido operativo. Cuando se combinan con carcasas o recintos de atenuación de sonido, los sopladores de varias etapas proporcionan un ambiente de trabajo más tranquilo, que es crucial en aplicaciones industriales o comerciales sensibles.

Aplicaciones en todas las industrias

Los sopladores centrífugos de varias etapas sirven como columna vertebral en muchas operaciones críticas:

Generación de energía: suministro de aire de combustión de alta presión a calderas y hornos.

Químico y petroquímico: facilitando el transporte neumático de polvos y gases, asegurando entornos de presión controlados.

Tratamiento de aguas residuales: proporcionar aireación para los procesos biológicos, mejorar la eficiencia de transferencia de oxígeno.

Sistemas HVAC: entrega de aire presurizado en instalaciones de ventilación, calefacción y enfriamiento a gran escala.

Su capacidad para mantener una presión constante y flujo de aire, independientemente de las condiciones del proceso fluctuante, los hace indispensables en estos escenarios.

Consideraciones operativas

El rendimiento óptimo de los sopladores centrífugos de varias etapas depende de una selección y mantenimiento meticulosos. Factores como la velocidad de funcionamiento, la temperatura, la composición del gas y los requisitos de presión deben coincidir con precisión con las especificaciones del soplador para maximizar la eficiencia y evitar el desgaste prematuro.

La inspección regular del desgaste del impulsor, la lubricación de los rodamientos y los niveles de vibración es esencial para mantener la longevidad y evitar el tiempo de inactividad costoso. Además, la incorporación de unidades de frecuencia variables (VFD) puede proporcionar un control dinámico sobre la velocidad del soplador, mejorando el ahorro de energía y la adaptabilidad del proceso.

En un paisaje industrial que exige una confiabilidad y eficiencia inquebrantables, los sopladores centrífugos de varias etapas se destacan a medida que la solución por excelencia para aplicaciones de flujo de aire de alta presión. Su sofisticación, adaptabilidad y excelencia operativa diseñadas ofrecen beneficios medibles en el rendimiento y la rentabilidad. Para las industrias que buscan elevar sus capacidades de manejo de aire sin compromiso, estos sopladores representan una inversión estratégica, una que armoniza el poder, la precisión y la longevidad.

English

English русский

русский عربى

عربى