¿Qué son los sopladores centrífugos?

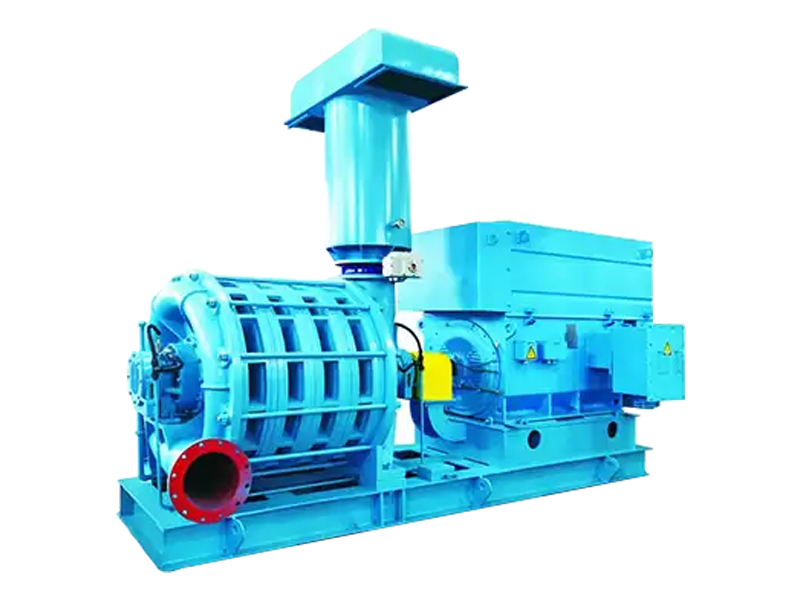

Sopladores centrífugos son dispositivos mecánicos que mueven aire o gas convirtiendo la energía cinética rotacional en energía fluida a través de un impulsor giratorio alojado dentro de una carcasa en forma de espiral. A diferencia de los ventiladores axiales que mueven el aire paralelo al eje, Los sopladores centrífugos aspiran aire axialmente y lo descargan radialmente a 90 grados. , lo que los hace ideales para aplicaciones que requieren aumentos de presión de moderados a altos que van desde Relaciones de presión de 1,11 a 1,20 .

Estos dispositivos funcionan según el principio de fuerza centrífuga, donde el aire ingresa a través de la entrada cerca del cubo del impulsor, es acelerado por las palas giratorias y es arrojado hacia afuera hacia la carcasa de la voluta donde la energía cinética se convierte en presión estática. Este mecanismo fundamental permite que los sopladores centrífugos manejen caudales de 100 CFM a más de 100.000 CFM mientras genera presiones de hasta 15 psi en configuraciones industriales.

Componentees clave y mecanismo de trabajo

Variaciones de diseño del impulsor

El impulsor representa el corazón de cualquier soplador centrífugo y la configuración de sus aspas impacta directamente las características de rendimiento. Tres tipos principales de impulsores dominan las aplicaciones industriales:

- Cuchillas curvadas hacia adelante Cuentan con 24-64 hojas poco profundas que se curvan en la dirección de rotación, lo que proporciona un gran volumen a velocidades más bajas con índices de eficiencia del 60-65 %.

- Cuchillas curvadas hacia atrás Incorpora de 10 a 16 hojas en ángulo alejado de la rotación, logrando niveles de eficiencia del 75 al 85 % y al mismo tiempo proporciona un funcionamiento estable con diferentes cargas.

- palas radiales se extienden directamente desde el cubo con 6-10 aspas, ofreciendo propiedades de autolimpieza ideales para manejar corrientes de aire cargadas de partículas

Vivienda en voluta y conversión de energía

La carcasa de voluta en espiral que rodea el impulsor realiza la función crítica de convertir la presión de velocidad en presión estática mediante una expansión gradual. A medida que el aire sale del impulsor a alta velocidad, el área transversal en expansión de la voluta reduce la velocidad mientras aumenta la presión. Las volutas correctamente diseñadas pueden recuperar entre el 40 y el 60 % de la presión dinámica. generado por el impulsor, lo que afecta significativamente la eficiencia general del sistema.

| Component | Opciones de materiales | Rango de temperatura | Aplicación típica |

|---|---|---|---|

| Impulsor | Aluminio, Acero, Acero Inoxidable | -40°F a 500°F | Ventilación general |

| Vivienda | Acero al carbono, FRP, acero revestido | -20°F a 400°F | sistemas de climatización |

| Eje | Acero endurecido, acero inoxidable | -60°F a 600°F | Procesos de alta temperatura |

| Rodamientos | Bola, rodillo, manga | -40°F a 300°F | Operación continua |

Aplicaciones industriales y requisitos de rendimiento

HVAC y ventilación de edificios

Los sistemas HVAC comerciales representan el segmento de aplicaciones más grande para sopladores centrífugos, donde sirven como manejadores de aire de suministro y retorno en edificios que van desde complejos de oficinas hasta instalaciones de fabricación. Los ventiladores centrífugos de curvatura hacia adelante dominan este sector debido a su tamaño compacto y funcionamiento silencioso. , que generalmente genera de 0,5 a 6 pulgadas de presión estática de columna de agua mientras mueve de 2000 a 50 000 CFM, dependiendo de los requisitos de carga del edificio.

Aplicaciones de procesos industriales

Las industrias de procesos utilizan sopladores centrífugos para el suministro de aire de combustión, transporte neumático, operaciones de secado y extracción de humos. En aplicaciones de combustión, los sopladores deben entregar Control preciso del flujo de aire que mantiene las relaciones aire-combustible dentro de ±2 %. para asegurar una combustión completa y minimizar las emisiones. Los sistemas de transporte neumático para materiales como cemento, granos o gránulos de plástico requieren características de presión-volumen que los sopladores centrífugos brindan de manera única, operando a 3-15 psi con caudales calculados en función de la densidad del material y la distancia de transporte.

Sistemas de tratamiento de aguas residuales

Las instalaciones de tratamiento de aguas residuales municipales e industriales dependen en gran medida de sopladores centrífugos para los estanques de aireación donde se produce el tratamiento biológico. Estas aplicaciones exigen sopladores de servicio continuo capaces de ofrecer Tasas de transferencia de oxígeno de 2 a 4 libras de O₂ por caballo de fuerza-hora. a profundidades que oscilan entre 12 y 30 pies. Los sopladores centrífugos multietapa suelen servir a este sector, donde el consumo de energía representa entre el 40% y el 70% de los costos operativos totales de la planta, lo que hace que la eficiencia sea un criterio de selección crítico.

| Solicitud | Presión típica (en WC) | Rango de flujo (CFM) | Tipo de impulsor preferido |

|---|---|---|---|

| Suministro de aire HVAC | 1-4 | 5.000-40.000 | Curvado hacia adelante |

| Colección de polvo | 6-15 | 1.000-20.000 | radiales |

| Transporte neumático | 40-180 | 500-5000 | curvado hacia atrás |

| Aireación de aguas residuales | 48-96 | 3.000-30.000 | multietapa |

| Aire de combustión | 10-30 | 2.000-15.000 | curvado hacia atrás |

Criterios de selección y metodología de dimensionamiento

Calcular los requisitos del sistema

La selección adecuada del ventilador centrífugo comienza con la determinación precisa del flujo de aire requerido y la presión estática. Los cálculos del flujo de aire deben tener en cuenta los requisitos reales del proceso más las fugas del sistema, normalmente sumando 10-15% de margen de seguridad sobre los valores teóricos . Los cálculos de presión estática requieren sumar todos los componentes de resistencia, incluidas las pérdidas por fricción de los conductos, las caídas de presión del filtro, la resistencia de la bobina y las pérdidas de los dispositivos terminales.

La curva total del sistema traza la presión estática frente al caudal volumétrico, y el soplador seleccionado debe tener una curva de rendimiento que cruce esta curva del sistema en el punto de funcionamiento deseado. Funcionando entre el 50 y el 80 % de la capacidad máxima del ventilador garantiza una eficiencia óptima y proporciona capacidad de reducción para condiciones de carga variables.

Consideraciones de eficiencia y energía

La eficiencia del soplador tiene un impacto dramático en los costos operativos del ciclo de vida, particularmente en aplicaciones de servicio continuo. Los impulsores curvados e inclinados hacia atrás logran eficiencias máximas de 82-86% en su punto de mejor eficiencia (BEP) , en comparación con el 62-68% de los diseños curvados hacia adelante. Para un soplador de 50 HP que funciona 8000 horas al año a $0,12/kWh, mejorar la eficiencia del 70% al 80% ahorra aproximadamente $5,300 por año en costos de energía .

Factores ambientales y operativos

La selección debe tener en cuenta las condiciones ambientales y las propiedades del gas que afectan el rendimiento del soplador:

- Los efectos de la temperatura requieren factores de corrección de densidad: el rendimiento disminuye aproximadamente un 3,5 % por cada aumento de 10 °F por encima de las condiciones estándar.

- Los impactos de altitud requieren corrección de presión: la capacidad se reduce aproximadamente un 3 % por cada 1000 pies de elevación

- Las atmósferas corrosivas requieren materiales mejorados con primas de costos asociadas del 40 al 200 %.

- Las atmósferas explosivas requieren una construcción resistente a las chispas y motores potencialmente a prueba de explosiones, lo que aumenta entre un 60% y un 120% el costo del equipo básico.

Curvas de desempeño y características operativas

Comprender las curvas de rendimiento de los sopladores centrífugos resulta esencial para una aplicación y resolución de problemas adecuadas. La curva característica traza la presión estática frente al caudal volumétrico a velocidad constante, mostrando cómo la capacidad de presión disminuye a medida que aumenta el flujo. Los sopladores curvados hacia adelante exhiben regiones inestables donde la presión aumenta al aumentar el flujo , creando condiciones potenciales de sobretensión, mientras que los diseños curvados hacia atrás demuestran curvas estables y descendentes continuos.

Las curvas de consumo de energía revelan diferencias críticas entre los tipos de impulsores. Los sopladores curvados hacia adelante muestran un aumento de caballos de fuerza a medida que aumenta el flujo, alcanzando la potencia máxima con el flujo máximo, una característica que requiere un sobredimensionamiento del motor para evitar la sobrecarga. Los impulsores curvados hacia atrás demuestran Características de potencia sin sobrecarga con potencia máxima que se produce aproximadamente entre el 70 y el 80 % del flujo máximo. , permitiendo una selección de motor más económica.

Beneficios de la operación de velocidad variable

Los variadores de frecuencia (VFD) permiten importantes ahorros de energía al adaptar la salida del ventilador a la demanda real del sistema. Dado que las leyes del ventilador dictan que la potencia varía con el cubo de la velocidad, reducir la velocidad del ventilador en un 20% disminuye el consumo de energía en aproximadamente 49% mientras se mantiene el 80% de la capacidad de flujo total . En aplicaciones de carga variable, como sistemas HVAC, donde la carga promedio puede ser del 40 al 60 % del diseño máximo, los sopladores controlados por VFD pueden reducir el consumo de energía anual entre un 30 y un 50 % en comparación con el funcionamiento a velocidad constante con control de compuerta.

Prácticas de instalación y mantenimiento

Pautas de instalación adecuadas

La calidad de la instalación afecta directamente el rendimiento, la longevidad y los niveles de ruido del soplador. El diseño de los cimientos debe evitar la transmisión de vibraciones y al mismo tiempo mantener la alineación; se deben colocar plataformas de concreto. 2-3 veces la masa del soplador y aislado con amortiguadores de vibración clasificados para una eficiencia de deflexión del 85-95% . Las conexiones de entrada requieren conductos rectos de al menos 5 diámetros de conducto aguas arriba para garantizar una distribución uniforme de la velocidad que ingresa al impulsor.

Los conductos de descarga deben expandirse gradualmente en ángulos que no excedan los 15 grados para evitar la separación del flujo y las pérdidas por recuperación de presión. Los conectores flexibles tanto en la entrada como en la salida evitan la transmisión de vibraciones en los conductos y al mismo tiempo se adaptan a la expansión térmica, con una vida útil típica de 5 a 8 años que requiere reemplazo periódico.

Requisitos de mantenimiento preventivo

Los programas de mantenimiento sistemático extienden la vida útil del equipo y mantienen la eficiencia del rendimiento. Las tareas críticas de mantenimiento incluyen:

- Lubricación de rodamientos cada 2000-4000 horas de funcionamiento utilizando tipos de grasa especificados por el fabricante, con una lubricación excesiva o insuficiente causando el 40% de las fallas de los rodamientos

- Inspección mensual de la tensión de la correa en unidades impulsadas por correa, manteniendo las especificaciones del fabricante, por lo general una deflexión de 5 a 7 libras por pulgada de tramo.

- Monitoreo de vibraciones trimestralmente mediante analizadores portátiles con límites de alarma de 0,3 pulg/s de velocidad para advertencia y 0,5 pulg/s de apagado

- Limpieza del impulsor semestralmente en ambientes polvorientos donde la acumulación de 1/16 de pulgada puede reducir la eficiencia entre un 5 y un 8 % y crear condiciones peligrosas de desequilibrio.

- Monitoreo de la corriente del motor para detectar cambios de carga que indiquen bloqueo del sistema o desgaste del impulsor.

Modos de falla comunes y soluciones

Las fallas en los rodamientos representan aproximadamente el 50 % de los problemas de los sopladores centrífugos, generalmente causados por una lubricación inadecuada, contaminación o desalineación. La implementación de termografía infrarroja detecta problemas en desarrollo en los rodamientos, con La temperatura aumenta más de 30 °F por encima de la temperatura ambiente, lo que indica una falla inminente. . Las fugas en el sello del eje representan otro problema común, particularmente en aplicaciones que manejan corrientes de aire contaminadas, que requieren el reemplazo del sello cada 12 a 24 meses en servicio severo.

Tecnologías avanzadas y tendencias futuras

Diseños de perfiles aerodinámicos de alta eficiencia

La dinámica de fluidos computacional (CFD) moderna permite la optimización de los perfiles de las palas logrando mejoras de eficiencia de 3 a 6 puntos porcentuales con respecto a los diseños convencionales. Los impulsores de perfil aerodinámico tridimensionales cuentan con una geometría de pala torcida que mantiene ángulos de incidencia óptimos en toda la extensión de la pala, lo que reduce las pérdidas por separación y amplía el rango operativo eficiente. Los sopladores de eficiencia premium que cumplen con las especificaciones AMCA Clase A logran una eficiencia total del 80% , lo que justifica primas de costes iniciales del 20-35 % mediante ahorros de energía realizados en un plazo de 2 a 4 años.

Sistemas Integrados de Control y Monitoreo

Los sistemas de sopladores inteligentes incorporan sensores que monitorean la vibración, la temperatura, la presión y el consumo de energía con datos transmitidos a plataformas de análisis basadas en la nube. Los algoritmos de mantenimiento predictivo analizan las tendencias operativas identificando problemas en desarrollo entre 2 y 4 semanas antes de la falla, lo que reduce el tiempo de inactividad no planificado en 35-50 % en comparación con los enfoques de mantenimiento reactivo . La integración con los sistemas de gestión de edificios permite un control basado en la demanda que optimiza el rendimiento en múltiples instalaciones de sopladores.

Recuperación de Energía y Recuperación de Calor

En aplicaciones de alta presión, la entrada de energía mecánica crea un aumento significativo de temperatura en el aire descargado. Los sistemas de recuperación de calor capturan esta energía térmica para calentar espacios o precalentar procesos, recuperando 60-75% de la energía eléctrica de entrada en aplicaciones de aireación de aguas residuales. Un sistema de soplador de 200 HP puede proporcionar entre 400.000 y 500.000 BTU/h de calor recuperable, lo que equivale a desplazar entre 30 y 40 millones de BTU anuales de consumo de gas natural.

Análisis de costos y consideraciones económicas

El análisis de costos del ciclo de vida resulta esencial para la selección de sopladores centrífugos, ya que los costos de energía generalmente representan 75-85% de los costos totales de propiedad durante una vida útil del equipo de 15 años . Una evaluación económica integral incluye el costo inicial del equipo, los gastos de instalación, el consumo de energía, los requisitos de mantenimiento y la vida útil esperada.

Por ejemplo, al comparar un soplador de eficiencia estándar de $15 000 con 72 % de eficiencia con una unidad premium de $20 000 con 82 % de eficiencia para una aplicación de servicio continuo de 50 HP, se revelan los siguientes costos operativos anuales de $0,12/kWh:

- Eficiencia estándar: 50 HP ÷ 0,72 × 0,746 kW/HP × 8000 horas × $0,12/kWh = $49,500/año

- Eficiencia premium: 50 HP ÷ 0,82 × 0,746 kW/HP × 8000 horas × $0,12/kWh = $43,500/año

- Ahorro anual: $6000 que proporciona un reembolso simple de 0,8 años sobre la prima de $5000

Este análisis demuestra por qué la eficiencia debe tener un gran peso en las decisiones de selección, particularmente para aplicaciones continuas o de muchas horas de trabajo donde los equipos de eficiencia premium ofrecen un rápido retorno de la inversión a través de costos operativos reducidos.

English

English русский

русский عربى

عربى