Las instalaciones industriales dependen de varios dispositivos de movimiento de aire para respaldar los procesos de ventilación, secado, combustión y manipulación de materiales. Entre estos, sopladores industriales , ventiladores y compresores se utilizan con frecuencia, pero a menudo se malinterpretan las distinciones entre ellos. Aunque todos mueven aire o gas, su diseño, presión de salida y aplicaciones previstas son bastante diferentes. Comprender en qué se diferencian estos sistemas ayuda a los ingenieros, operadores de plantas y equipos de mantenimiento a elegir el equipo más eficiente y rentable para cada aplicación.

Comprender los conceptos básicos del movimiento aéreo

Los dispositivos de movimiento de aire funcionan según el mismo principio fundamental: imparten energía al aire o al gas para hacerlo fluir de un lugar a otro. La diferencia radica en la cantidad de presión que generan y la forma en que entregan el flujo de aire.

- aficionados mover grandes volúmenes de aire a baja presión. Son ideales para ventilación o refrigeración donde la resistencia del aire es mínima.

- Sopladores Proporcionan una presión moderada y se utilizan donde el aire debe moverse a través de conductos, filtros o equipos que crean resistencia.

- Compresores Producen alta presión y se utilizan para comprimir aire o gas para almacenamiento o para alimentar sistemas neumáticos.

Cada uno cumple una función única en las operaciones industriales y seleccionar el correcto depende de la presión, el volumen y el uso final requeridos.

Definición de un ventilador industrial

Los ventiladores industriales son dispositivos diseñados para mover una gran cantidad de aire a una presión relativamente baja. Generalmente generan un aumento de presión de menos de 1,1 veces la presión atmosférica. El aire que sale del ventilador está ligeramente presurizado en comparación con el aire que entra.

Los ventiladores funcionan principalmente mediante la acción de aspas giratorias conectadas a un impulsor, que transfiere energía mecánica de un motor al aire. Las aspas crean un flujo continuo que ayuda a hacer circular el aire o eliminar el calor, el polvo o los humos.

Los ventiladores industriales se encuentran en sistemas de ventilación, torres de enfriamiento, hornos, unidades HVAC y entornos de fabricación donde se necesita renovación de aire o control de temperatura.

Hay dos tipos principales de ventiladores utilizados en la industria:

- ventiladores axiales – Mueven el aire paralelo al eje de las aspas, como un ventilador doméstico. Son eficientes para flujos de aire de gran volumen y baja presión.

- ventiladores centrífugos – Mueven el aire radialmente mediante el uso de un impulsor giratorio para aumentar la velocidad y dirigir el aire hacia afuera. Pueden soportar una mayor resistencia y son adecuados para sistemas de conductos.

Los ventiladores se eligen principalmente para aplicaciones que necesitan un alto flujo de aire y baja presión. También son valorados por su simplicidad, uso de energía relativamente bajo y facilidad de mantenimiento.

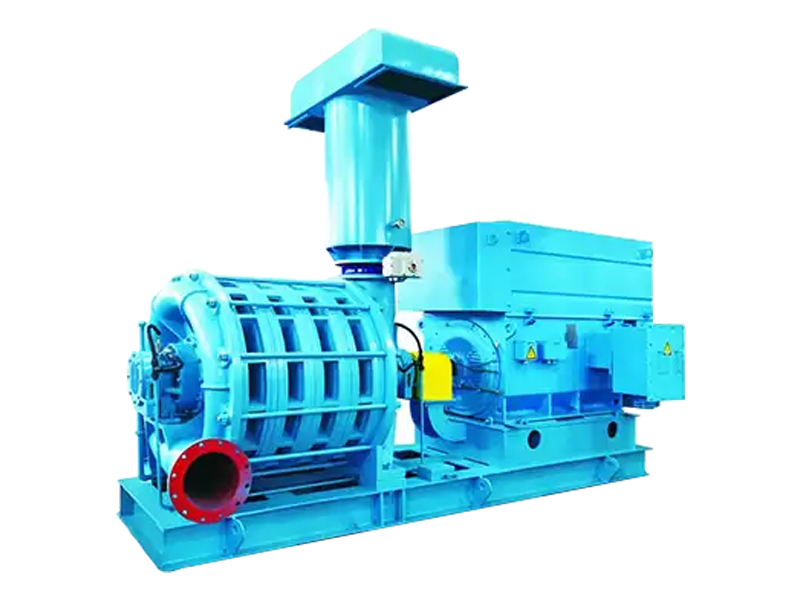

Definición de un soplador industrial

Un soplador industrial cierra la brecha entre un ventilador y un compresor. Proporciona una presión más alta que un ventilador pero una presión más baja que un compresor. En términos técnicos, un soplador normalmente ofrece una relación de presión entre 1,1 y 2,0 veces la presión atmosférica.

Los sopladores están diseñados para mover aire o gas a través de sistemas donde existe una resistencia moderada, como conductos largos, filtros o equipos de proceso. El objetivo es mantener un flujo de aire constante contra esta resistencia.

Los tipos de sopladores más comunes incluyen:

- Sopladores centrífugos – Estos utilizan impulsores con múltiples palas para acelerar el aire hacia afuera desde el centro y convertir la velocidad en presión. Son adecuados para aplicaciones como combustión de hornos, aireación de aguas residuales y recolección de polvo.

- Sopladores de desplazamiento positivo – Estos atrapan un volumen fijo de aire y lo empujan a través de la salida. Pueden entregar un flujo constante independientemente de la presión del sistema y a menudo se usan en aplicaciones de transporte neumático, tratamiento de aguas residuales y vacío.

Los sopladores son versátiles y pueden manejar aire limpio, polvoriento o ligeramente contaminado. Su diseño garantiza un flujo de aire constante y controlable, lo cual es fundamental en procesos donde la estabilidad de la presión afecta la calidad del producto o la eficiencia del sistema.

Definición de un compresor industrial

Un compresor toma aire o gas y lo comprime a presiones mucho más altas, a menudo varias veces la presión atmosférica. Está diseñado no sólo para mover aire sino para aumentar su densidad reduciendo su volumen. El aire comprimido resultante almacena energía que puede utilizarse para trabajos mecánicos, como operar herramientas, válvulas o actuadores neumáticos.

Los compresores se dividen en dos categorías principales:

- Compresores de desplazamiento positivo – Estos comprimen el aire reduciendo el volumen de una cámara sellada. Los tipos comunes incluyen compresores de pistón, tornillo y paletas.

- Compresores dinámicos – Estos utilizan impulsores que giran rápidamente para impartir velocidad y luego convertirla en presión, como se ve en los compresores centrífugos y axiales.

Debido a que los compresores están diseñados para una producción de presión mucho mayor que los sopladores o ventiladores, requieren materiales más resistentes, sellos más herméticos y más energía. Su funcionamiento suele ser continuo en entornos industriales donde una presión de aire constante es fundamental.

Diferencias de presión y flujo

La forma más sencilla de distinguir entre ventiladores, sopladores y compresores es comparando sus rangos de presión.

- aficionados – Generar una relación de presión de hasta 1,1

- Sopladores – Generar una relación de presión entre 1,1 y 2,0

- Compresores – Generar una relación de presión superior a 2,0

Esta diferencia en la capacidad de presión afecta el tipo de flujo que crean. Los ventiladores producen un gran volumen de aire con baja presión, los sopladores proporcionan un volumen de aire moderado con presión media y los compresores generan alta presión con un volumen de aire relativamente bajo.

Consumo y eficiencia energética

El consumo de energía aumenta a medida que aumenta la presión requerida. Los ventiladores son los dispositivos con mayor eficiencia energética porque funcionan a baja presión. Los sopladores consumen más energía porque deben superar una mayor resistencia del sistema, mientras que los compresores son los que consumen más energía porque comprimir aire a altas presiones requiere una potencia significativa.

Para mejorar la eficiencia, los sistemas modernos a menudo integran variadores de frecuencia o sistemas de control para adaptar la salida del flujo de aire a las demandas del proceso. Seleccionar el equipo adecuado para el rango de presión requerido evita el desperdicio de energía y costos operativos innecesarios.

Variaciones de construcción y diseño

Aunque el principio básico de impartir energía cinética al aire es similar en los tres dispositivos, su diseño refleja el uso previsto.

- aficionados Tienen aspas anchas diseñadas para un gran flujo de aire y baja resistencia. Sus carcasas están relativamente abiertas para permitir un flujo de gran volumen.

- Sopladores Tienen carcasas e impulsores más complejos que les permiten generar y mantener una presión media. Algunos incluyen diseños de etapas múltiples para una salida de presión más alta.

- Compresores Tienen cámaras o impulsores herméticamente sellados con mínima fuga de aire. Están construidos con materiales de alta resistencia para soportar presiones y temperaturas elevadas.

Las diferencias de diseño influyen directamente no sólo en la presión generada sino también en el tipo de mantenimiento requerido.

Aplicaciones en la industria

Cada dispositivo cumple una función específica en una variedad de entornos industriales.

- aficionados se utilizan para ventilación general, enfriamiento, secado y circulación de aire. Son esenciales en sistemas HVAC, talleres de fabricación y configuraciones de escape.

- Sopladores se utilizan en transporte neumático, suministro de aire de combustión, sistemas de vacío, aireación de aguas residuales y recolección de polvo. A menudo se encuentran donde se requiere un flujo de aire controlado a una presión moderada.

- Compresores se utilizan para suministro de aire a alta presión, sistemas de aire para instrumentos, transporte de gas, refrigeración y alimentación de maquinaria neumática.

En algunas plantas, los tres sistemas funcionan juntos: los ventiladores mantienen el flujo de aire, los sopladores proporcionan la presión del proceso y los compresores manejan las operaciones neumáticas impulsadas por energía.

Consideraciones de mantenimiento

El mantenimiento adecuado es esencial para un funcionamiento fiable y eficiencia energética.

- aficionados requieren limpieza periódica de las cuchillas, inspección de los cojinetes y equilibrio para evitar vibraciones.

- Sopladores Necesitan lubricación de piezas móviles, inspección de sellos y monitoreo de filtros de aire y correas.

- Compresores exigen cambios regulares de aceite, inspección de las válvulas de alivio de presión y monitoreo de la temperatura y la vibración.

El mantenimiento preventivo ayuda a prolongar la vida útil de cada dispositivo y reduce el tiempo de inactividad no planificado, que puede resultar costoso en entornos de producción continua.

Seleccionar el equipo adecuado

La elección entre un ventilador, un soplador o un compresor depende de los requisitos del proceso. Los criterios de selección incluyen:

- Presión y flujo de aire requeridos – Cuanto mayor sea la presión necesaria, más probable será que se necesite un soplador o un compresor.

- Resistencia del sistema – Si el sistema incluye filtros, conductos o tuberías largas, un soplador puede ser más adecuado que un ventilador.

- Eficiencia energética – Usar un compresor donde solo se necesita un soplador desperdicia energía. La clave es adaptar el dispositivo a su finalidad prevista.

- Calidad del aire – Los sistemas de aire limpio pueden usar ventiladores, mientras que el aire contaminado o cargado de partículas a menudo requiere ventiladores con carcasas protectoras.

- Mantenimiento y costo – Los ventiladores son los menos costosos y más fáciles de mantener, seguidos de los sopladores y luego de los compresores.

La evaluación adecuada de estos factores garantiza un rendimiento óptimo y menores costos operativos.

La superposición de aplicaciones

En algunos entornos industriales, la distinción entre estos dispositivos puede desdibujarse. Por ejemplo, un ventilador de alta presión podría realizar funciones similares a las de un soplador de baja presión, y ciertos compresores de baja presión podrían funcionar en aplicaciones similares a las de los sopladores. Sin embargo, comprender sus rangos de presión y sus funciones previstas evita una aplicación incorrecta que podría provocar ineficiencia energética o daños al equipo.

Conclusión

Aunque los sopladores, ventiladores y compresores industriales mueven aire o gas, su diseño, propósito y capacidades de presión los distinguen. Los ventiladores mueven grandes cantidades de aire a baja presión, los sopladores generan una presión moderada para los sistemas de proceso y los compresores producen aire a alta presión para almacenamiento de energía o trabajo mecánico.

Seleccionar el equipo adecuado no es simplemente una cuestión de elegir el dispositivo más potente. Implica comprender la resistencia del sistema, las necesidades de presión, el consumo de energía y las demandas de mantenimiento. Al saber en qué se diferencian estos sistemas, las industrias pueden optimizar el rendimiento, reducir los costos operativos y mantener un entorno de trabajo seguro y eficiente.

English

English русский

русский عربى

عربى