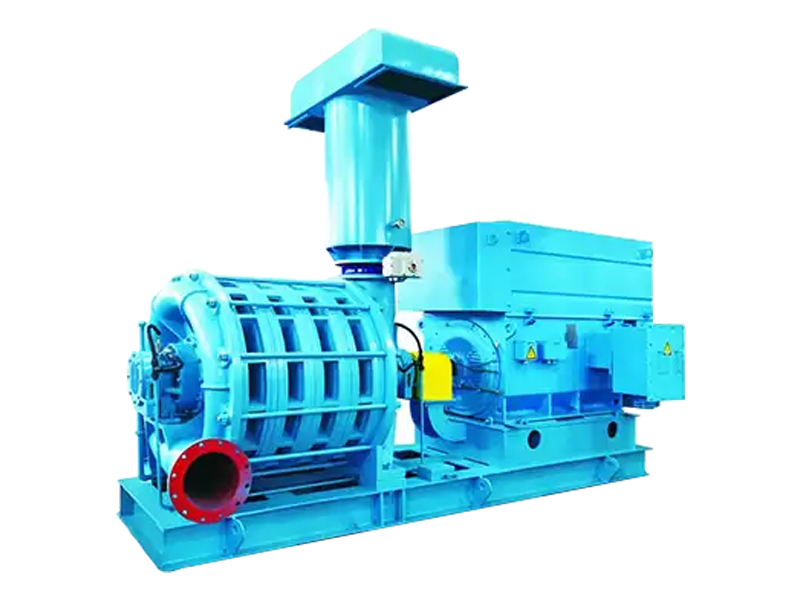

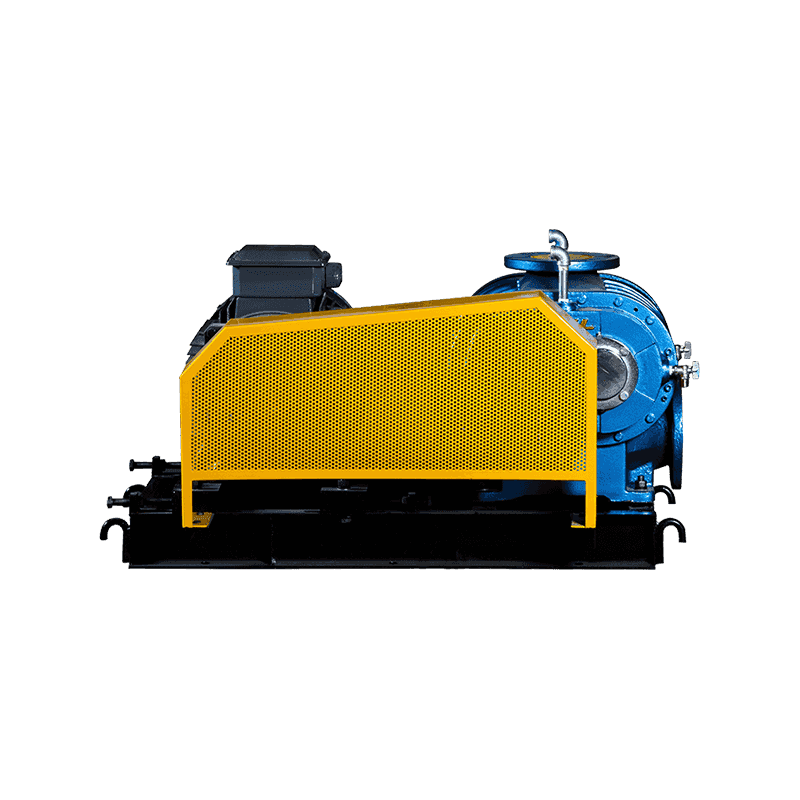

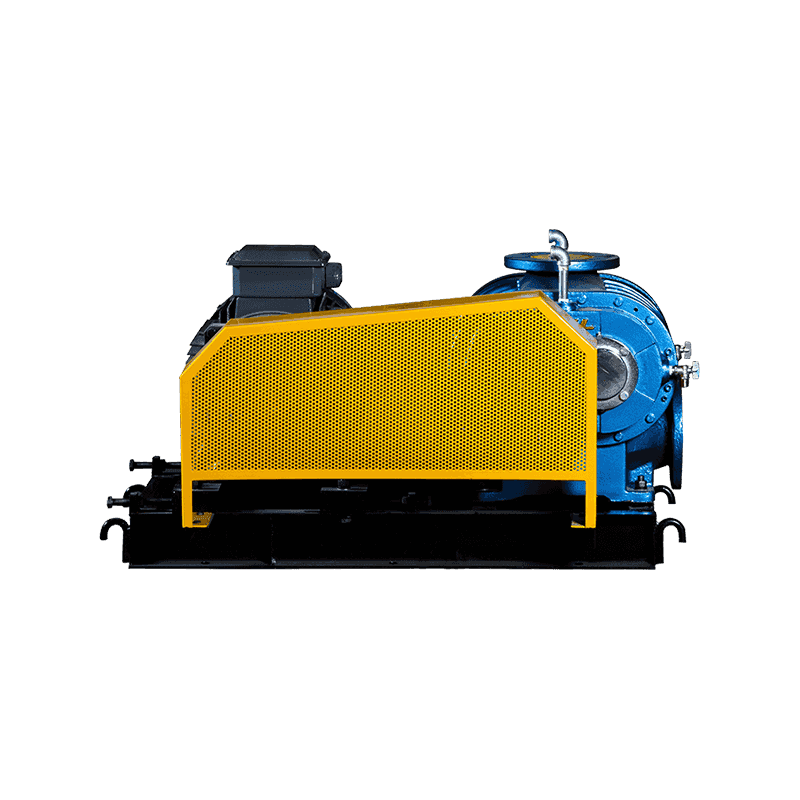

El soplador de lóbulos rotativos, a menudo llamado soplador de desplazamiento positivo o simplemente soplador Roots, es un caballo de batalla en innumerables industrias. Su principio básico es simple: dos lóbulos sincronizados y contrarrotativos atrapan el aire y lo empujan desde el lado de entrada al de descarga, creando un flujo pulsante. En un mundo limpio e ideal, estos sopladores funcionarían para siempre. Pero el mundo real del procesamiento industrial es confuso, lleno de polvo abrasivo, vapores químicos y gases corrosivos.

Entonces, ¿puede una norma soplador rotativo manejar estas duras condiciones? La respuesta directa es: Un soplador estándar disponible en el mercado no puede hacerlo. Sin embargo, un soplador rotativo diseñado y configurado específicamente puede hacerlo. La distinción es crítica. El éxito no se trata del principio fundamental del soplador, sino del blindaje defensivo y las modificaciones estratégicas construidas a su alrededor.

El enemigo invisible: comprensión de los medios corrosivos

La corrosión es la destrucción gradual de un material por reacción química o electroquímica con su entorno. En un soplador, esto generalmente significa que los componentes internos (los lóbulos, la carcasa y los sellos) se están corroyendo.

Medios corrosivos comunes:

Vapores químicos: Cloro, sulfuro de hidrógeno, niebla de ácido sulfúrico o amoníaco procedente de plantas químicas o de tratamiento de aguas residuales.

Gases ácidos: Escapes de determinados procesos industriales.

Aire cargado de sal: Común en aplicaciones marinas y costeras.

Cómo ataca la corrosión a un soplador:

Adelgazamiento y picaduras: Los componentes de hierro fundido o acero estándar se corroen y pierden resistencia del material. Esto conduce a una pérdida de eficiencia y, finalmente, a un fallo catastrófico.

Convulsión del lóbulo: A medida que los lóbulos se corroen, se pierden sus espacios precisos. Pueden expandirse, deformarse o desarrollar una superficie rugosa, lo que puede provocar contacto con la carcasa y un ventilador bloqueado.

Degradación del sello: Los sellos de labio estándar se deteriorarán rápidamente cuando se expongan a productos químicos, lo que provocará importantes fugas de aceite o contaminación del aire.

Fortalecimiento del soplador: estrategias para aplicaciones corrosivas

Para combatir la corrosión, no basta con comprar un soplador; usted especifica un sistema. Estas son las medidas defensivas clave:

1. Mejora de materiales: la primera línea de defensa

La forma más eficaz de afrontar la corrosión es utilizar materiales que la resistan.

Hierro fundido con revestimiento: Para ambientes levemente corrosivos, un recubrimiento epóxico o fenólico de alta calidad en las partes internas puede brindar una excelente protección a un costo menor que una construcción de aleación completa.

Acero inoxidable (por ejemplo, 304, 316): Esta es la solución ideal para una amplia gama de medios corrosivos. Los sopladores de acero inoxidable resisten la oxidación y el ataque de muchos productos químicos, lo que los hace ideales para el procesamiento de alimentos, productos farmacéuticos y manipulación de productos químicos.

Aleaciones especializadas (p. ej., dúplex, superdúplex): Para los ambientes más agresivos, como aquellos con alto contenido de cloruro, se necesitan aleaciones más exóticas. Ofrecen una resistencia superior pero tienen un costo significativamente mayor.

2. Soluciones de sellado avanzadas

Es primordial mantener los medios corrosivos fuera de los soportes de los cojinetes.

Sellos de purga: Se inyecta un pequeño flujo continuo de aire limpio y seco (o un gas inerte como nitrógeno) en un sello laberíntico. Esto crea una barrera de presión positiva que evita que el gas corrosivo del proceso llegue a los sensibles cojinetes y sellos de aceite.

Sellos Mecánicos Dobles: Estos proporcionan una barrera física robusta, que a menudo se usa junto con un fluido de barrera para una capa adicional de protección.

3. Diseño y Configuración

Gestión de Refrigeración y Condensación: La corrosión suele acelerarse en presencia de humedad. Puede ser crucial utilizar un posenfriador para condensar los vapores antes de que entren en el soplador, o especificar una temperatura de funcionamiento más alta para mantener el medio en estado de vapor.

Superficies internas lisas: Un acabado de superficie interna pulido deja menos lugares donde se inicia la corrosión y hace que sea más difícil que se adhieran las partículas.

El enemigo abrasivo: conquistando medios polvorientos y cargados de partículas

El polvo es un atacante mecánico, no químico. Muele los componentes del soplador como papel de lija.

Medios polvorientos comunes:

Cenizas volantes: De centrales eléctricas.

Polvo de madera: De aserraderos y carpintería.

Pellets/polvo de plástico: En transporte neumático.

Polvo de harina y cereales: En el procesamiento de alimentos.

Cómo la abrasión destruye un soplador:

Erosión del espacio libre: El espacio microscópico entre los lóbulos giratorios y la carcasa es fundamental para la eficiencia. El polvo abrasivo desgasta rápidamente estos espacios, lo que provoca una caída masiva en la eficiencia volumétrica y la capacidad de presión.

Contaminación del rodamiento: Si el polvo se infiltra en los soportes de los cojinetes, actúa como una pasta abrasiva, lo que provoca fallas rápidas en los cojinetes y daños al eje.

Daño al lóbulo: Los propios lóbulos se desgastarán y perderán su perfil preciso.

Blindaje del soplador: estrategias para aplicaciones abrasivas

Luchar contra la abrasión consiste en crear barreras físicas y gestionar el contaminante.

1. Filtración: el primer paso no negociable

Éste es el factor más importante. Un filtro de entrada de alta eficiencia no es un accesorio; Es parte del sistema de soplado. Para polvo abrasivo, un separador ciclónico primario seguido por un filtro de cartucho secundario suele ser el estándar de oro. El objetivo es eliminar el 99,9% de las partículas. antes alguna vez llega a los lóbulos del soplador.

2. Recubrimientos protectores y materiales endurecidos

Recubrimientos resistentes a la abrasión: La aplicación de un revestimiento duro a base de cerámica (como carburo de cromo) a los lóbulos y a la carcasa interior aumenta drásticamente su vida útil. El recubrimiento absorbe el desgaste, sacrificándose para proteger el material base.

Lóbulos endurecidos: El uso de materiales totalmente endurecidos o de superficie endurecida para los lóbulos proporciona una base más duradera que se desgasta más lentamente que los materiales estándar.

3. Sellos de filtro especializados

De manera similar a los sellos de purga, los sellos de filtro utilizan una corriente continua de aire limpio y filtrado para crear una barrera presurizada en los extremos del eje. Esto evita que el polvo entre en las cavidades del rodamiento debido al ligero vacío creado por el eje giratorio.

4. Mantenimiento y Diseño para Servicio

Espacios libres fácilmente ajustables: Algunos sopladores están diseñados con placas finales con espacio ajustable, lo que le permite restablecer el espacio crítico entre el lóbulo y la carcasa después de que se haya producido algo de desgaste, restaurando el rendimiento sin una reconstrucción completa.

Puertos de inspección de fácil acceso: Los puertos permiten la inspección visual del desgaste de los lóbulos sin un desmontaje completo, lo que permite un mantenimiento proactivo.

El desafío definitivo: medios combinados corrosivos y abrasivos

Algunas aplicaciones presentan el peor de los casos, como el transporte de un polvo húmedo cargado de sal o una suspensión química. En estos casos, es esencial un enfoque múltiple:

Carcasa de acero inoxidable para resistir la corrosión.

Lóbulos recubiertos duramente para resistir la abrasión.

Sellos de purga avanzados con aire limpio y seco para proteger los rodamientos de la intrusión de sustancias químicas y partículas.

Sistema de filtración robusto diseñado para manejar el contaminante específico.

Conclusión: se trata del sistema, no sólo del ventilador

Entonces, ¿puede un soplador rotativo manejar medios corrosivos o polvorientos? La respuesta rotunda es Sí , pero con una advertencia crucial: requiere una cuidadosa previsión e inversión.

Un soplador estándar lanzado a un entorno hostil fallará, y lo hará de forma rápida y costosa. La aplicación exitosa depende de considerar el soplador como el núcleo de un sistema integrado más grande que incluye:

Selección adecuada de materiales

Robusta filtración y separación

Tecnologías de sellado avanzadas

Una mentalidad de mantenimiento proactiva

Al asociarse con un proveedor experimentado y comunicar claramente la naturaleza completa de sus medios, puede diseñar una solución de soplador rotativo que no sólo sea capaz de sobrevivir a condiciones difíciles, sino que también prospere en ellas durante los años venideros. No se limite a comprar un soplador; especifique una solución.

English

English русский

русский عربى

عربى